Nu kender de foderkvaliteten på Hallumgade

Ønsket var en stabil foderkvalitet, og et male-/blandeanlæg der bare fungerer. Det set up er nu opført hos Hallumgade Pig Production, hvor produktionsresultaterne understreger, at investeringen har været helt rigtig.

Et projekt der omfatter alt lige fra siloer, indtransport og male-/blandeanlæg med rigelig kapacitet, til de 2.750 årssøer og produktion af smågrise op til 30 kilo er netop blevet opført hos Hallumgade Pig Production. Fotos: Camilla Bønløkke

Hos Hallumgade Pig Production nær Varde er der netop opført en ny foderlade på i alt 870 kvadratmeter.

- Det er det største projekt, vi har været involveret i, lyder det fra Jacob Øgendahl, Øgendahls Maskinfabrik A/S. Han har stået for den mekaniske opbygning af det store male-/blandeanlæg, der er leveret af Frank Linnemann, F.L. Teknik A/S.

Samlet set drejer det sig om et projekt, der omfatter alt lige fra siloer, indtransport og male-/blandeanlæg med rigelig kapacitet til de 2.750 årssøer og produktion af smågrise op til 30 kilo.

- Jeg vil gerne vide, hvad vi putter i grisene

Simon Høj, direktør, Hallumgade Pig Production

På blot seks timer kan anlægget blande det foder, der skal til ved den nuværende produktion.

Kvalitetsfoder

Male-/blandeanlægget blev taget i brug omkring den 1. november sidste år, og siden er søer og smågrise blevet præsenteret for hjemmeblandet foder i stedet for indkøbt. Og resultaterne taler allerede sit tydelige sprog.

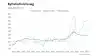

- Før lå vi på 17,5 levendefødte grise. Nu er vi oppe på 18,5-19 levendefødte pr. kuld, fortæller Simon Høj, der frem til foråret 2017 var ejer af Hallumgade, men i dag er ansat som direktør for det store foretagende af en tysk koncern.

Om baggrunden for at blive hjemmeblander, lyder det kort og godt:

- Jeg vil gerne vide, hvad vi putter i grisene, og resultaterne har været så fine, siden vi gik i gang med at blande selv. De har ligget stabilt hos søerne.

Også smågrisene ligger med bedre resultater. Dog håber han fortsat på at se en yderligere stigende tilvækst.

- Vi har aldrig tidligere kørt med en slutblanding på under 150 gram ford. råprotein. Nu ligger vi på 144, og så gror de tilmed mere, påpeger Simon Høj.

Rene råvarer

Netop for at sikre foder og ikke mindst råvarer af høj og ensartet kvalitet, er der bygget et kornfordelingshus, hvor kornet tippes i den ene af de to etablerede 120 kubikmeter korngrave. Herefter køres det gennem en Kongskilde KDC 8000-tromlerenser, der har kapacitet til 80 ton i timen, inden det køres i en af de fem amerikanersiloer fra Almas Korn, som hver indeholder 1.350 ton korn.

- Vi har valgt omrører i de fem siloer for at sikre en ensartet kornkvalitet, påpeger Simon Høj, der i kornfordelingshuset kan følge både fugt og temperatur i top og i bund af den enkelte silo.

Det er ikke kun under indtransporten fra mark til lager, at sten, støv, småkerner og avner renses fra og ledes ned i en vogn i et aflukke for sig. Kornet får endnu en tur gennem renseren på vej over i en af foderladens 12 råvaresiloer á 30 ton. En flytning der foregår via en redler i luften mellem kornfordelingshuset og foderladen.

- Når vi flytter korn til blanderiet, lader vi transporten køre langsomt – 15/20 ton i timen, så der renses bedst muligt, når kornet kører igennem en sidste gang. Og byggen renses en tredje gang, inden det vejes op forinden formaling.

Ifølge Jacob Øgendahl er de rene råvarer også årsagen til det minimale forbrug af sliddele på anlægget i forhold til andre bedrifter. På Hallumgade blandes 150 ton foder om ugen. Alligevel holder slagler og sold i to måneder uden et skift. Problemet er nærmere, at boltene i møllerne bliver slidt op forinden.

Foderproduktion på én matrikel

Selvom svineproduktionen er fordelt på fem ejendomme, hvoraf de tre er ejet og to er lejet, så har Simon Høj alligevel valgt at opføre male-/blandeanlægget på én matrikel, nemlig der hvor soholdet er samlet. Det betyder, at 50 procent af foderproduktionen med egen lastbil transporteres ud til de øvrige fire ejendomme med henholdsvis smågrise, polte, gylte og karantæne.

- Jeg kunne ikke få nogen til at bakke op om, at det skulle bygges ét sted, men jeg valgte alligevel at holde det hele samlet på Hallumgade, så jeg kun skulle have råvarer og eventuelle alarmer et sted, lyder det fra Simon Høj, der selv kører foderet ud til de øvrige ejendomme. En opgave der kun koster ham fem timer i lastbilen om ugen.

Arbejdsbesparelser og frihed

Beslutningen er heller ikke fortrudt. Det er indtil videre kun Simon Høj alene, der passer det fuldautomatiske foderanlæg og dermed også får eventuelle alarmer. Og trods den korte afstand fra hjemmeadressen til Hallumgade, så sætter han pris på ikke at skulle passe foderanlæg på flere lokaliteter.

Via en app kan alle handlinger og alarmer følges fra telefonen. Anlægget går desuden automatisk videre med erstatningskomponenter, imens blanderen er i gang, hvor anlægget selv går ind og retter i recepten. Det giver også en arbejdsbesparelse. Så når alt kører, som det skal, er det kun at sørge for, at de 12 mineralpåslag er fyldt op.

- Anlægget til mineraler er bygget op på big bag-indladning, selvom det måske kan være lettere med siloer. Men det giver en frihed til eventuelt også at importere mineraler fra udlandet, forklarer Simon Høj.

Nytænkning

Desuden har mølleriet kapacitet til at blande tre blandinger ad gangen. Det er to siloer på vejeceller, som hver er delt i to - en side til det grove og en side til det fine, der gør det muligt at effektivisere på den måde. Samtidig betyder den nytænkende løsning med opvejning inden formaling, at der spares tomkøringstid.

- Det betyder, at når der formales fra den ene silo, så tages der råvarer ind i den anden. Samtidig vejer en mineralsuger den mængde mineraler op, der skal i den enkelte blanding, så den udvejede mængde er klar til at kører i blandingen til sidst, forklarer Frank Linnemann.

Simon Høj tilføjer, at det derfor er muligt at blande 4,5 ton i timen på et 3 ton anlæg.

Og netop sugesystemet, der hænger i vejeceller og vejer mineraler ud, sikrer, at overslæb mellem blandinger ikke er en mulighed. Mineralerne suges simpelthen direkte fra det enkelte påslag, efter samme princip som en støvsuger, og den suger helt rent efter indtag.

Et skræddersyet anlæg

Alt omkring foderprojektet på Hallumgade er tilpasset og på flere punkter specialdesignet efter lige nøjagtig de ønsker og behov, der er på den vestjyske bedrift. Det er lige fra brovægten, der er verificeret til 70 ton, hvis computer har forbindelse til det øvrige system, til løsningerne med platforme, rygbøjler, gelænder og stiger.

- Antennen monteret ved brovægten går på wi-fi, når de kommer kørerne ind over brovægten. Det betyder, at de allerede under indtransport kan sætte systemet til at regulere lagerbeholdningen, forklarer Frank Linnemann, om brovægten der også monteres med kameraer, så trafikken kan følges for et år tilbage.

Ifølge Jacob Øgendahl, så er det bare skønt at få lov at lave et anlæg, der bare skal være i orden, og hvor det ikke er 50.000 kroner, der skal afgøre, hvorvidt det kan blive den helt optimale løsning.

- Vores stærke side er, at vi kan gå ind og udvikle på nogle ting, der er i forvejen. Her er det landmanden, der ved, hvad der er behov for, og vi prøver så at udvikle det, der skal til, forklarer Jacob Øgendahl ude ved det nyopførte kæmpe anlæg på Hallumgade, som Simon Høj selv omtaler som værende stort men simpelt.

Mølleriet på Hallumgade

Nyt male-/blandeanlæg opført efterår 2018.

- 2 møller (grov og fin)

- 2 blandere

- renser

- 6 stk. vægtsystemer:

- Opvejning af komponenter til mølle, grov

- Opvejning af komponenter til mølle, fin

- Opvejning af blander 1

- Opvejning af blander 2

- Opvejning af Mineraler (Sugesystem)

- Opvejning af 3 Komponenter for Minidoseringer

Derudover tilsættes desuden en flydende komponent. I alt håndterer anlægget 30 komponenter

- Indendørs råvarekapacitet til 360 ton og 12 mineralpåslag. Alle siloer og påslag er leveret af Mosegård Silo

- Kornet opbevares og tørres i 5 stk. Almas Korn udendørs siloer

- To korngrave á 120 m3 – en til korn og en til råvarer som roepiller og sojaskrå

- Alle styresystemer, heriblandt blandeanlæg, silosystemer, transportsystemer samt brovægt verificeret til 70 ton er leveret af F.L. Teknik A/S

- Anlægget er mekanisk opbygget af Øgendahls Maskinfabrik

Hallumgade Pig Production

- Beliggende ved Varde

- Direktør Simon Høj

- Ejet af en tysk investor siden 2017

- 2.750 årssøer med smågrise op til 30 kilo

- Tre ejede ejendomme: 1 med søer, 1 med smågrise og 1 med polte

- To lejede ejendomme: 1 med gylte og 1 som karantænestald

- Vådfoder hos søer, polte og gylte og tørfoder til smågrisene

- 860 hektar jord, hvoraf de 720 hektar dyrkes med foderkorn til produktionen

- 15 ansatte